合作客戶/

拜耳公司 |

同濟大學 |

聯合大學 |

美國保潔 |

美國強生 |

瑞士羅氏 |

相關新聞Info

拉筒法和靜滴法測定連鑄結晶器保護渣表面張力(一)

來源:當代化工研究 瀏覽 310 次 發布時間:2024-09-25

1.前言

表面張力是冶金熔渣重要的物理化學性質之一。煉鋼過程中的爐渣泡沫化現象、連鑄過程中保護渣卷渣、鋼渣在結晶器彎月面處發生界面化學反應、保護渣吸收鋼中上浮的非金屬夾雜物等冶金現象與熔渣的表面張力性能密切相關。因此,熔渣表面張力的測量和預測對于考察熔渣表面張力的演變行為、改善熔渣冶金性能具有重要意義。目前,關于高溫冶金熔渣表面張力的預測主要是依據Butler方程建立熔渣表面張力計算模型。Arutyunyan等和Nakamoto等依據Butler方程建立了熔渣表面張力熱力學計算模型,通過此模型估算了CaO-Al2O3、CaO-SiO2-Na2O、CaO-SiO2-Al2O3和CaO-SiO2-B2O3等簡單的二元和三元熔渣表面張力,但是對于多元熔渣體系,由于多元熔渣結構復雜,熔體中各種離子的存在形式以及分布函數尚不清晰,造成在模型計算的過程中缺乏一些重要的參數。因此,表面張力計算模型在實際冶金熔渣體系中受到一定限制,而對于多元熔渣表面張力的數據獲取往往采用實驗測定的方法。

實驗測定液體表面張力的方法主要有毛細管上升法、差分最大氣泡壓力法、Wilhelmy盤法、懸滴法、滴體積法、拉筒法和靜滴法等。其中,毛細管上升法、懸滴法和Wilhelmy盤法適用于中低溫液體表面張力的測定;差分最大氣泡壓力法和滴體積法操作過程中對實驗設備要求苛刻,在高溫下不易對熔渣表面張力進行測定;拉筒法和靜滴法均是測定高溫熔體表面張力較為適用的方法,但由于高溫下冶金熔渣的組成以及成分性質不同,使得高溫熔渣表面張力的測定變得復雜,因此需根據高溫熔渣的組成情況而定。

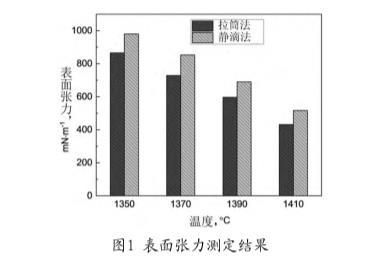

連鑄結晶器保護渣主要以CaO和SiO2為基料,包含堿金屬氧化物(Na2O/K2O)和氟化物(CaF2)等氧化物的混合物。保護渣是提高連鑄坯質量的重要材料,這主要取決于保護渣的物理化學性能,其中表面張力會影響彎月面的形狀以及液態保護渣與凝固坯殼之間的附著力,并進一步影響保護渣的流動速率和渣膜厚度。因此,本文以連鑄結晶器保護渣為考察對象,分別運用拉筒法和靜滴法測定保護渣表面張力,在測定過程中分析這兩種實驗方法的應用特點,并考察保護渣表面張力隨溫度變化的演變行為,從而為提高熔渣表面張力數值精確度、控制熔渣冶金性能、解析復雜的冶金現象提供一些數據和測定技術支撐。

2.拉筒法表面張力測定

參照工業生產用結晶器保護渣的組成和成分,選擇CaOSiO2-Na2O-CaF2渣為實驗渣,CaO/SiO2質量分數比為1.0,Na2O和CaF2的質量分數分別為15%和20%,如表1所示。采用分析純試劑CaO、SiO2、Na2CO3和CaF2配制實驗樣品,其中Na2O的用量由Na2CO3折算而成。實驗前,將CaO、SiO2、Na2CO3和CaF2試劑在800℃下焙燒2h,以除去水分及其他雜質。

表1 CaO-SiO2-Na2O-CaF2熔渣組成(質量分數/%)

拉筒法是利用一個垂直中空的圓筒帶起液體所產生的拉力與液體表面張力的平衡關系來計算表面張力,如式(1)所示:

式中,σ—熔渣表面張力;mmax—拉起液體的最大質量,在液體即將脫離圓筒的瞬間,即液體對拉筒的拉力與表面張力平衡時,拉力達到最大;g—重力加速度;R—圓筒的半徑;C—校正參數,在測量熔體表面張力之前,在室溫中需通過測量已知表面張力數值的純物質(如純凈水)來獲取校正參數值,且要多次測量直到參數值達到穩定。在高溫下測定熔體表面張力,需選擇材質合適的圓筒。圓筒所采用的材質熔點必須高于熔體;為了提高實驗測量的精確度,需選擇低熱膨脹性的圓筒,保證在高溫下圓筒不發生變形;圓筒與熔體之間要有一定的潤濕性,保證在拉筒的過程中能夠帶起熔體,同時還要避免熔體與圓筒之間發生化學反應。在本實驗中,圓筒的材質為金屬鉬,為了降低鉬的熱膨脹性,采用質量分數為99.999%的高純鉬。另外,圓筒的尺寸也是影響熔體表面張力數值精確度的重要因素之一。采用尺寸過大的圓筒,會延長達到圓筒與熔體熱平衡的時間;采用尺寸過小的圓筒,在高溫和通氣的條件下易受到熱氣流的影響。在本實驗中,圓筒的半徑為6.5mm。

采用拉筒法測定熔渣表面張力需借助高溫熔體物性綜合測定儀。該設備主要包括高溫爐、電子天平(精度為0.001g)和溫度控制及數據采集系統。熔渣表面張力測定過程如下:將分析純試劑CaO、SiO2、Na2CO3和CaF2按照成分配比分別進行稱重并充分混合均勻;將混合試劑放入高純石墨坩堝(質量分數為99.99%);將高純石墨坩堝放入到高溫爐的恒溫區內;常溫下多次測量純凈水的表面張力值,數值達到穩定后,將數值代入到式(1)中獲取校正參數值C;通入保護性氣體高純氬氣(防止石墨坩堝和石墨套筒被氧化);以5℃·min-1的升溫速率進行升溫,升至設定溫度后保溫1h;待渣樣充分熔化后,放入一個垂直中空的鉬圓筒,將鉬圓筒與熔渣液面水平接觸,60s后將拉筒平穩且緩慢地拉離熔渣表面;讀取帶起液體的重量最大值,并根據式(1)計算熔渣的表面張力。熔渣實驗結果如圖1所示。