合作客戶/

拜耳公司 |

同濟大學 |

聯合大學 |

美國保潔 |

美國強生 |

瑞士羅氏 |

相關新聞Info

基于脈沖焊接研究表面張力活性元素對Marangoni力的影響

來源: 激光制造研究 瀏覽 458 次 發布時間:2024-04-15

本研究中,模擬了串列脈沖熔化極氣體保護焊過程的三維模型,以研究振動和表面張力活性元素存在時的傳熱和材料流動。模擬結果與在不同條件下(包括有和沒有振動輔助焊接)獲得的焊縫橫截面的光學顯微圖像一致。使用溫度等值線圖上的2D和3D流線對物質流進行可視化。發現在脈沖焊接操作期間,熱量遵循非常穩定的模式,盡管熔池后部區域中的流體流連續變化,這決定了熔透的最終幾何形狀。考慮表面張力活性元素對Marangoni力的影響顯著改善了模擬結果。一種新方法解決了工件和填充材料中硫含量的影響。施加振動通過影響自由表面行為降低熱量輸入,并在熔透形狀變化中發揮重要作用。

引言

與傳統的單焊絲情況相比,雙頭氣體保護金屬極電弧焊(GMAW)具有更高的生產率和熔敷率,是重工業和汽車工業中應用的焊接技術之一。采用脈沖電弧功能,除了特殊的生產功能外,還可以使用平滑和無飛濺的焊接條件。盡管有這些優點,但焊縫金屬的熔深形狀和熱影響區(HAZ)的顯微組織并不總是令人滿意的,例如,即使在中等電流下也會出現指形熔深,這會影響焊縫金屬的機械性能。人們對不同電流波形控制的焊縫特性和振動輔助焊接(VAW)進行了大量研究。

在過去的幾年里,人們從不同的角度對GMAW熔池振蕩進行了研究。實驗觀察支持的分析模型導致了基于振蕩的控制系統的發展。另一方面,工件振動作為一種VAW控制著焊接金屬和HAZ的微觀結構,如形態改變和降低殘余應力,并導致

改善焊接區的機械性能。意外發現,當將縱向正弦模式的工件振動應用于單絲脈沖GMAW時,指形熔合區轉變為鍋底形狀。對串聯焊絲脈沖GMAW的進一步研究揭示了各種頻率的影響和特定頻率(約250 Hz)的存在,以產生最佳的鍋底形狀。

串聯脈沖氣體保護焊(TP-GMAW)的復雜條件需要一種不同的方法來可視化熔池中的熱量和質量傳遞。由于GMAW的復雜條件,很有可能使用數值模型來隔離和研究過程中每個參數的重要性。然而,根據類似的論點,力之間的相互作用可能會簡單地掩蓋模型中各種類型的缺陷,并可能導致熔池中的偽平衡。因此,在分析數值結果之前,需要高度精確地確定各種輸入參數,如熱分布、焊接效率、熔滴物理學和表面張力系數。

為了揭示融合區的內部特征,研究人員使用有限差分法(FDM)和質量、動量和能量守恒控制方程。此外,采用流體體積技術(VOF)跟蹤熔池的自由表面;首先由Hirt和Nichols基于供體-受體方法提出。楊使用技術開發了GMAW的三維模型。Cho等人通過輸入變量的精確定義擴展了脈沖GMAW的VOF模型。胡等人在一項綜合研究中模擬了GMAW中的波紋形成。在相同的熔池條件下,這一時期的大多數數值模擬都受到標準VOF算法精度的影響。更詳細地說,縱向截面中自由表面的行為與高速攝像機拍攝的圖像仍然相差甚遠,尤其是當熔滴撞擊熔池表面時。由于在特殊條件下計算單元可能會溢出或過空,因此對VOF的初始算法進行了不同類型的改進。在所有增強算法中,基于拉格朗日的VOF平流在跟蹤表面張力的復雜三維運動中的尖銳界面時表現出良好的準確性。利用新算法的潛力,對熔焊進行的分析與實驗結果非常一致。然而,GMAW模型的改進仍然需要應用,例如混合焊接和特殊方法的檢查。

盡管有各種研究單絲GMAW的數值模型,但基于數值方案,串絲焊中深指狀熔合區的機理并未得到明確理解。基于VOF方法的新研究發現,忽略眾所周知的現象(即表面張力系數梯度的變化)在不準確滲透中起著重要作用。盡管如此,在最新的文章中已經考慮了金屬基添加劑制造過程中表面活性元素的影響。目前的研究證明了輸入變量(如與數學算法相關的表面張力系數)如何極大地影響熔池的預測最終幾何形狀。此外,還討論了特定振動條件對熔化極氣體保護焊熔深形狀的影響。實驗結果支持了工件有振動和無振動情況下的數值模型。為了生成具有最高精度的表面張力效應的網格獨立模型,采用了單元尺寸為0.15 mm的精細立方體網格。首次成功地進行了考慮工件振動和TP-GMAW交互現象的三維模擬。

實驗設置

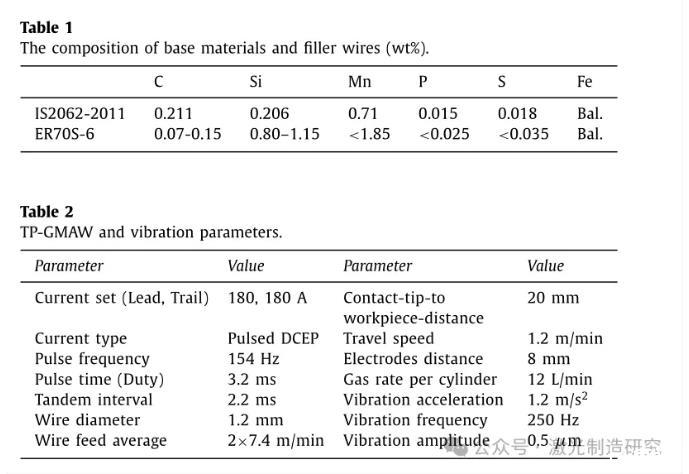

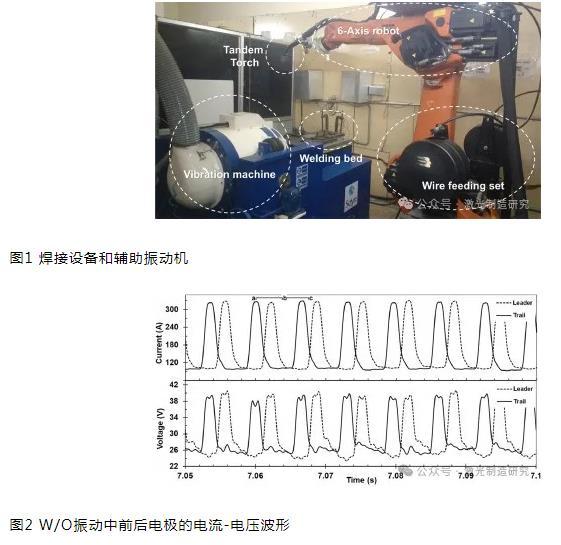

在IIT海得拉巴使用機器人TP-GMAW設施進行焊接實驗,其中兩個電極分別通過焊槍饋送并從兩個獨立的電源接收電力。電源以反相方式同步,以防止后電弧和前電弧之間的相互作用。氬氣82%–二氧化碳18%用作保護氣體。機器人焊接設備由KUKA公司的KR30六軸機器人組成,該機器人與Fronius公司的兩個數字焊接電源相連。跟蹤電極和引導電極的電流設置為180 A.通過保持焊槍垂直于工件,在平面位置進行長度為200 mm的堆焊。本研究中使用的基材是由鐵素體-珠光體結構組成的熱軋低碳鋼IS 2062-2011。絲狀電極是直徑為1.2毫米的ER 70-S。母材和焊絲的化學成分列于表1。使用容量為150±0 kgf的Sdyn電動振動機來產生振動。

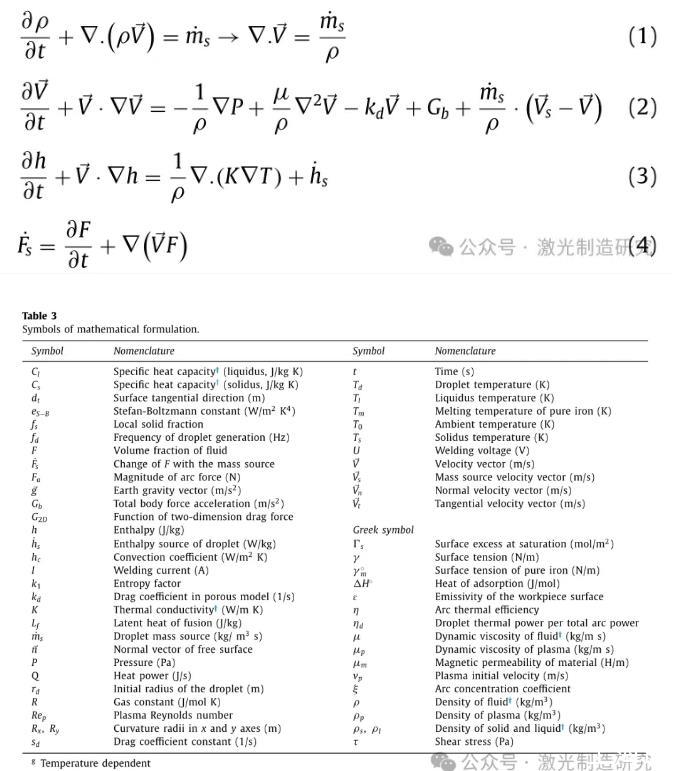

連接到振動器頭的滑動臺在焊接方向上以250 Hz振動。四個楔形夾具均勻地用于緊緊地固定工件,以避免任何類型的變形接期間。連續正弦模式振動沿縱向施加于焊縫。焊接設備如圖1所示。火炬環境和振動條件的更多細節將在第3.3節中討論。在用7體積%HNO 3+93體積%甲醇拋光和蝕刻后,使用光學顯微鏡(OM)對焊接試樣進行橫截面宏觀檢查。表2列出了焊接參數,包括脈沖和振動特性。圖2顯示了在5 kHz頻率下記錄的前后電極的電流-電壓波形。波形顯示了在整個焊接長度上觀察到的穩定信號,除了焊接的開始和結束。

數學建模和公式

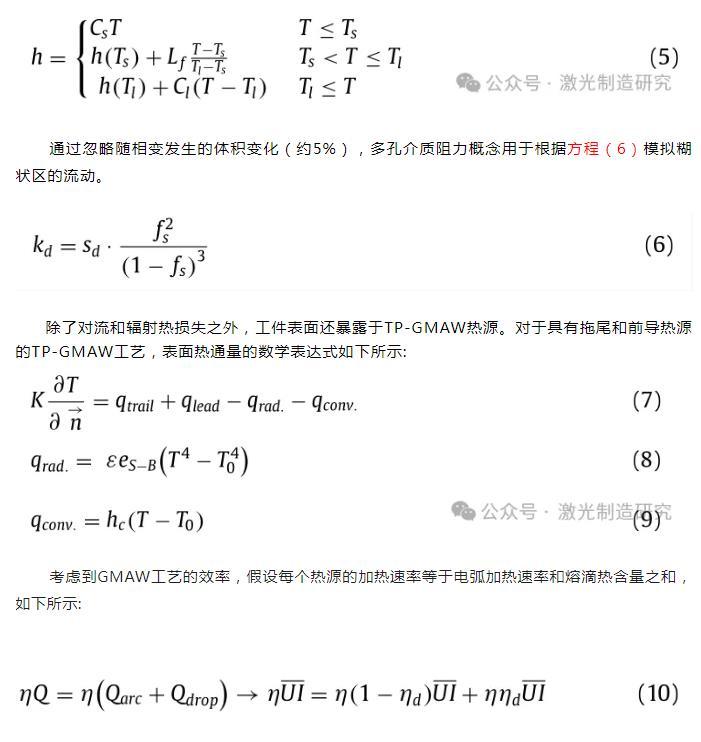

開發了一個三維笛卡爾模型來分析TP-GMAW工藝獲得的熔池中的輪廓和對流。在支持相變能力的計算域中考慮牛頓和不可壓縮流體的層流。熔池由電磁力、浮力和表面張力共同驅動。為了簡化數值模型,等離子體熱對液滴的影響通過液滴的初始溫度來考慮。根據這些假設,總共四個控制方程(包括質量連續性、動量連續性(納維爾-斯托克斯)、能量守恒和VOF)根據方程一起求解。分別為(1)至(4)。表3列出了一系列變量。為了分析熱傳遞和熔池輪廓,采用了FLOW-3D商業軟件,特別是因為該軟件通過拉格朗日VOF平流法跟蹤移動的自由表面具有很高的精度。

其中ms是外部質量源的一項,Gb是由身體力產生的加速度。Vs是質量源的速度矢量,kdv代表多孔介質模型中的流量損失。關于非等溫相變,固相線和液相線溫度之間的焓考慮了熔化潛熱,如方程式(5)所示。

通過忽略隨相變發生的體積變化(約5%),多孔介質阻力概念用于根據方程(6)模擬煳狀區的流動。

除了對流和輻射熱損失之外,工件表面還暴露于TP-GMAW熱源。對于具有拖尾和前導熱源的TP-GMAW工藝,表面熱通量的數學表達式如下所示:

考慮到GMAW工藝的效率,假設每個熱源的加熱速率等于電弧加熱速率和熔滴熱含量之和,如下所示:

其中UI為瞬時平均功率,η為焊接效率,ηd代表熔滴加熱速率與平均功率的比值。為了計算液滴傳遞給工件的理想熱能,在噴霧模式下,根據液滴生成頻率f d使用比熱容公式:

作為熱流建模的一個關鍵點,必須從總熱量中扣除由液滴傳遞的熱量部分。通過修改固定高斯關系,將自由表面上的熱通量建模為雙橢圓分布,其有效半徑位于x方向的前部(σqxf)、x方向的后部(σqxr)和y方向(σqy):

其中xc和yc是電弧中心的移動坐標,V w表示焊接速度。請注意,前電極和后電極遵循x方向前后的反向后綴。焊接過程中,熔池的上表面與電弧壓力和等離子體射流產生的應力相互作用。電弧等離子體的電磁力產生的壓力梯度沿著自由表面的法線方向產生向下的電離氣體流。此外,等離子射流沖擊自由表面在熔池中產生向外的流動。存在表面張力時,使用牛頓粘度定律的壓力邊界條件表示如下:

其中,P弧和γ分別是法向自由表面的壓力、弧壓和表面張力。本研究中的電弧壓力假定為雙橢圓分布,其大小和有效半徑基于經驗測量。

其中σaxf、σaxr和σay分別是前x方向、后x方向和y方向上電弧壓力的有效半徑。熔池自由表面上的等離子體射流剪切由一個解析解根據雷諾數、射流高度和噴嘴直徑進行定義。

弧長和填料直徑分別被認為是噴射高度(H)和噴嘴直徑(D),而符號r指的是距中心的徑向距離。根據伯努利方程,通過焊接熔池中心的最大電弧壓力計算射流速度和等離子體雷諾數:

為了精確研究馬蘭戈尼剪切,根據溫度和表面活性元素對表面張力進行建模。Sahoo等人將偽二元Fe–S系統的表面張力關系近似為溫度和活性的函數,如下所示:

請注意,硫的活性(a s)被認為等于含量的重量百分比,符號A對應于純鐵的負表面張力梯度。由于填料組合物及其除氧劑中含有大量錳和硅,氧氣對表面張力梯度的影響在該模擬中被忽略。表面張力隨溫度的變化和誘導的剪切應力在自由表面上平衡,遵循方程式。

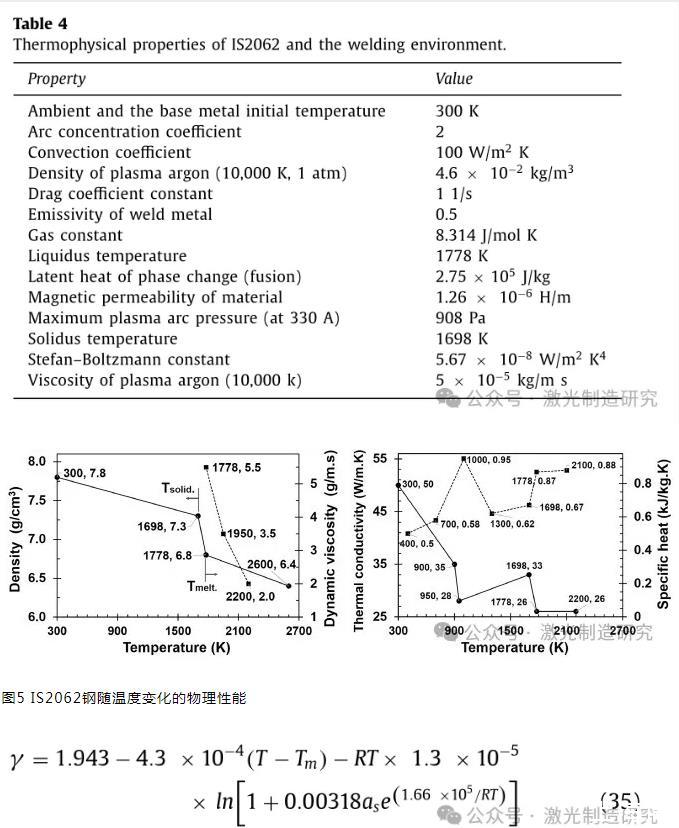

表4顯示了在該模擬中應用的IS2062鋼的熱物理性質。在溫度相關條件下考慮了相變和合金元素對不同物理性質的影響(圖5)。這些特性是從不同的數據庫中收集的,包括FLOW-3D的流體數據庫和其他關于低碳鋼的文獻。自由表面的表面張力被定義為假二元Fe–S系統中溫度和硫含量的函數:

圖5 IS2062鋼隨溫度變化的物理性能

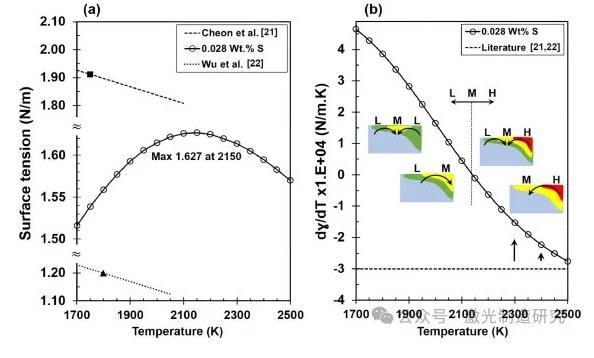

如圖6所示,表面張力梯度的符號在較高溫度下從負值變為較低溫度下的正值。硫含量可以根據兩種情況下獲得的約44%的稀釋度來近似計算。在本研究中,認為平均硫含量為0.028 wt%,分別對應于基底金屬和填料含量0.018和0.035 wt%。圖6(b)說明了瞬態溫度和馬蘭戈尼流的重要性。

圖6表面張力(a)及其梯度(b)是溫度和硫重量%的函數。關于中間范圍(M)的轉變溫度,高溫和低溫分別用字母H和L標記

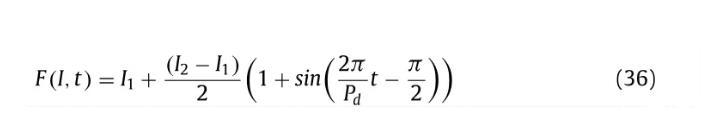

以1.2米/秒2的固定加速度向工件施加250赫茲的振動頻率。正弦振動的速度在X方向上從0.764 mm/s到0.764 mm/s連續變化。為了更精確地跟蹤流體,分離拉格朗日VOF方法與粘性應力的顯式解算器一起使用。壓力-速度求解器采用廣義最小殘差法。設置為105s的最大時間步長受平流和表面張力收斂標準的限制。為了按照記錄的結果產生脈沖波形,使用如下三角關系:

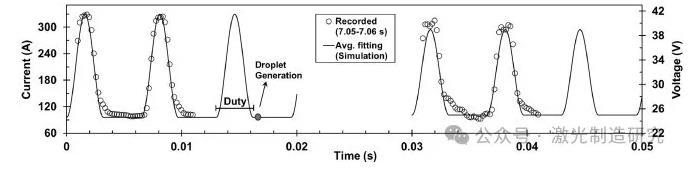

其中,I 1、I 2和P d分別是背景電流、脈沖電流和總波形的脈沖占空比,模擬電流和電壓的相關波形如圖7所示。記錄的每個電極的平均功率為4957 J/s,與模擬的平均功率4740 J/s相比,證實了該模型在5%誤差內的準確性。在整個模擬時間內,一旦脈沖在每個周期結束,液滴產生時間就與波形同步。

圖7焊接電流和電壓的周期性變化,用W/O振動的三角關系擬合

結論

在本研究中,首次成功模擬了TP-GMAW過程的新型三維數值模型,以研究存在表面張力活性元素和工件振動時的傳熱和材料流動。

通過不同焊接條件下獲得的光學顯微圖像研究了模擬結果的有效性。結果可總結如下:

(1)使用流線和溫度顏色圖跟蹤物質流。引入了一組獨特的三維流線來模擬TP-GMAW工藝中復雜的材料流動。發現在脈沖焊接操作期間,熱流顯示出非常穩定的模式,盡管熔池后部區域的流體流不斷變化。

(2)考慮表面張力活性元素對Marangoni力的影響導致更可靠的模擬結果。

填充材料中的硫含量通過降低Fe–C合金表面張力的負梯度來提高滲透深度。用一種新的方法討論了硫對焊接過程中產生的正負表面張力梯度的影響。

(3)振動影響自由表面行為,導致通過協同焊接機的熱輸入發生變化,從而在熔透形狀變化中發揮重要作用。根據模擬結果,未檢測到因振動的物理移動而導致的內部能量變化;然而,熔池動態平衡的變化直接影響內部能量的分布。